CNC

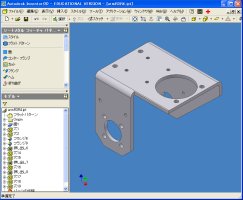

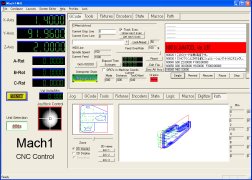

AIT鉄人3号では、新たにCNC(Computerized Numerical Control)工作機を投入。CNCとはコンピュータ制御の自動加工機のこと。これにより、CADで設計した図面から、コンピュータを用いて自動で加工が行えるようになった。手間が減るだけでなく、加工精度が大幅に向上。より複雑な形状のパーツも作れるようになった。使用環境は以下のよう。CNC装置はデフォルトの3mmのスピンドルシャフトを4mmに変更している。これは、3mmのエンドミル(加工に使う刃物)は種類が少ないため。4mmだと、使えるエンドミルが大幅に増える。また、スピンドルの回転速度を変更できるようにした。これは、加工物によっては回転スピードを落としたいため。| 3D CAD | Autodesk Inventor(Autodesk社) |

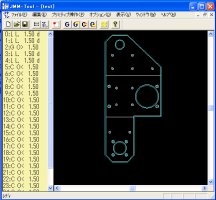

| CAM | JMM TOOL(Jin Satoさん) |

| ツールパス確認 | NCVC(まがらんさん) |

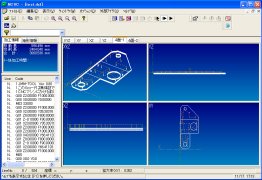

| CNCソフト | MACH1(ArtSoft社) |

| CNC装置 | mini-CNC Black(オリジナルマインド社) |

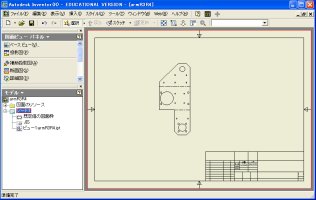

製作手順は以下のよう(アルミ折り曲げの場合)。

|

| CNC装置 |

|

|

|

| 3D CADで設計 | 2Dの展開図にしてDXF形式で保存 | CAMソフトでGコードと 呼ばれる形式に変換 |

|

|

|

| ツールパス確認 | CNCソフトに読み込み | CNC装置で加工 |

|

|

| 加工終了 | タップを立て、 折り曲げて完成 |

上記システムで簡易的な2.5Dの加工もできる。ただ、2.5Dは加工量が多くなるためCNCでは非常に時間がかかる。そのため手加工では難しい加工部分に使っている。

2.5D加工の場合は、1つの方法としてはJMM-TOOLの「なんちゃってポケット加工」の機能を使う方法がある。ただし、これは簡易的なもので、複雑な2.5D加工はできない。CAMソフトの変更も検討中だが、現在は試行錯誤の結果、以下の方法でJMM-TOOLを使って2.5D加工を行っている。

- 3D CADで加工部品を描く。

- ベタで削る部分に加工用の補助線を入れる。このとき、なるべくエンドミルに負荷がかからないように注意が必要。補助線は、もう勘と経験しかないです(我々は、この勘を掴むために、エンドミルを10本以上折りました)。

- DXFファイルをJMM-TOOLで読み込み。Z軸方向の深さを指定。

- 浅いところから先になるようにGコードを出力(深い方がエンドミルに負荷がかかるので、浅くできる部分は先に削っておく)

- NCVCでツールパスを確認して、内側から先になるようにGコードデータを並べ替え。(これをしないと、エンドミルが折れやすい)。

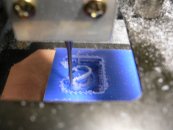

- CNCソフトに読み込んで加工。樹脂の場合、切削粉が溶けて穴の中でかたまり、エンドミルに負荷がかかる場合があるので、エアーで吹き飛ばすことが重要。

|

|

|

|

| 3DCADで設計 | 補助線を入れる | 加工 MCナイロン、板厚8mm |

完成 外形20mm×21mm 切削時間約2時間 |

|

|

|

| 2.5D切削例2 MCナイロン8mm 外形80mm×21mm 切削時間約5時間 |

エアー噴射機を取り付け | 確保したコンプレッサー |